石墨管的进样口(孔)其实有两个作用:一个是向石墨管注入样品的进口;另一个是肩负着排出样品中的所有共存物的出口。因此,这一进一出对进样口的破损、烧熔、变形是经常发生的现象,尤其是热解管更为突出。近期在原吸版面上,也有版友反映了这个问题,为此,笔者根据多年的维修实践,以纵向石墨管为例,对这种现象产生的原因加以剖析。

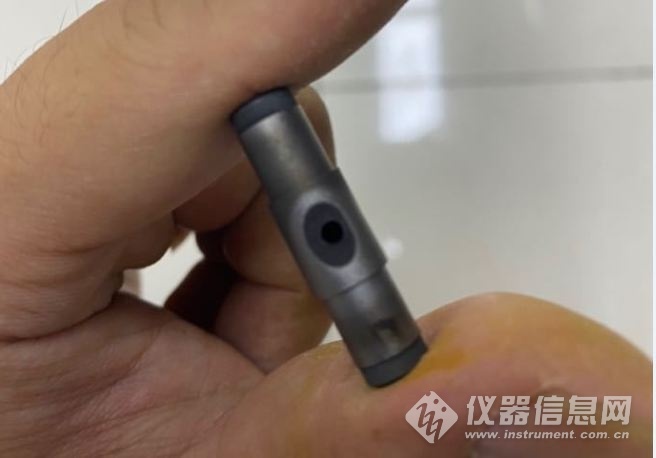

在探讨这个问题前,先说说石墨管的种类和特点。自从石墨炉原子化器问世以来(马斯曼炉),最开始使用的是纵向加热普通石墨管,这种石墨管就是用普通石墨材料在车床上旋出来的。这种普通石墨管见图-1所示:

图-1 纵向加热普通石墨管

这种普通石墨管造价低廉,生产工艺简单,可以适应大多数元素的分析(高温元素除外),尤其适宜低温元素的分析,如:铅、镉、锂、镍等元素。但是该石墨管也有一个致命的缺陷,那就是由于石墨材料结构的特点,其表面呈现多孔和疏松的状态,因此该石墨管在加热时,样品很容易渗透到石墨管内壁中去,从而产生了记忆效应。尤其是当样品的酸度过高时,更容易破坏石墨管的整体结构,如果再加上原子化温度过高(例如超过2400度),更是雪上加霜;所以普通石墨管的寿命是很短暂的,目前普通石墨管的市场占有率越来越少了。

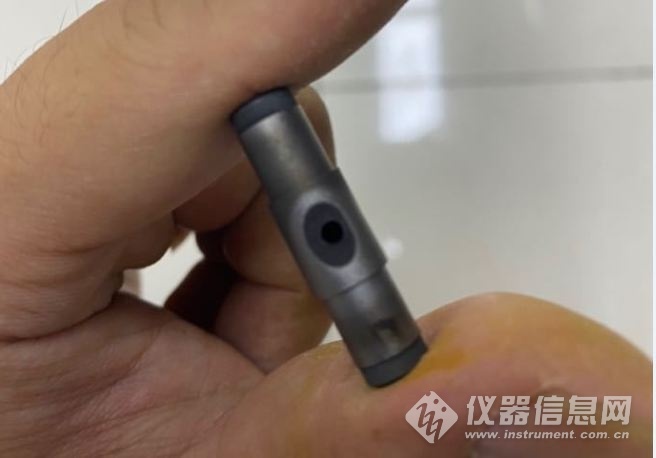

鉴于上述原因,热解涂层石墨管便应运而生。热解涂层石墨管生产过程,实质上就是将普通石墨管放置在专门的密闭的高温炉中,首先用真空泵将炉内的空气抽净,然后按照一定的比例将甲烷和氨气输送到高温炉中加热,最后通过甲烷热解生成的碳沉积在炉内石墨管表面上,形成一层致密的热解石墨涂层,使石墨管的性能可得到极大的改善。经试验证明:采用2000℃或2100℃沉积温度,涂层厚度在0.18-0.21毫米之间的热解石墨涂层石墨管不但延长了使用寿命,而且使重现性和稳定性都得到了提高。尤其对高温元素如稀土等使用热解涂层石墨管的灵敏度比普通石墨管提高十倍左右。为此,目前热解涂层石墨管的应用十分普遍,无论是纵向的还是横向的。另外还有一种叫做“全热解型”的石墨管,由于应用较少,在此就不做过多的赘述了。图-2是完成热解涂层的石墨管外观图:

图-2 纵向热解涂层石墨管

既然热解石墨管的优点如此之多,为何还会经常出现进样口(孔)四周的热解涂层会发生烧损呢?这还要从热解管的生产工艺说起。

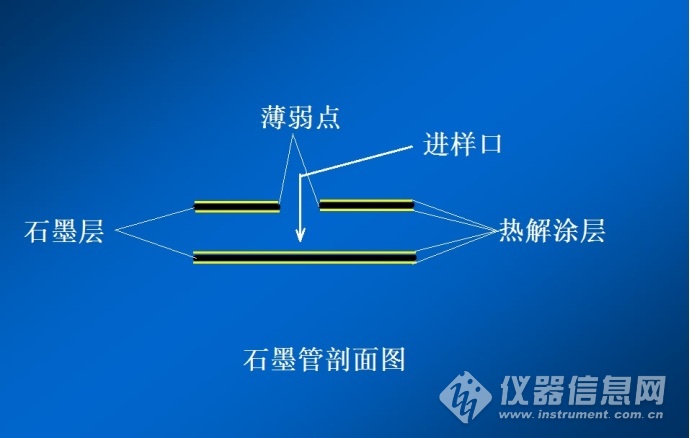

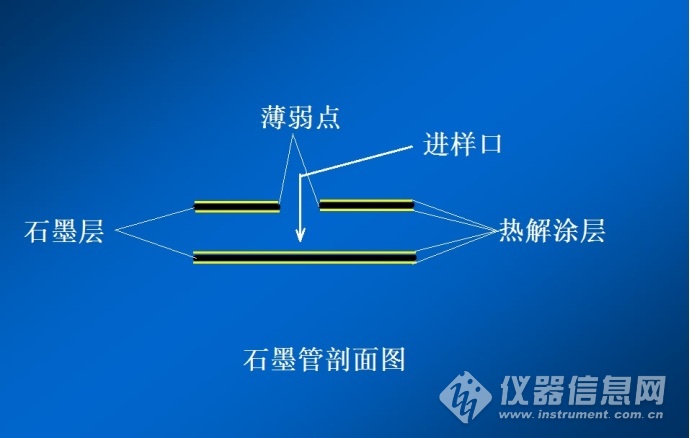

首先,有的热解管在生产工艺过程中,进样孔是在解热涂层完成后才实施打孔的;如此,在进样孔的内壁四周实质上已经失去了那层薄薄的涂层保护膜了;这种热解管在未使用前,用放大镜在光线好的条件下观察进样孔内壁便可判断出。这种热解管的结构剖面图见图-3所示:

图-3 热解涂层石墨管剖面图

从图-3 可以看出,黄颜色的线条代表石墨管的热解涂层;而在进样孔的内壁四周则没有了黄色线条的涂层保护膜了。当热解管在升温时,样品中的酸性或其它具有腐蚀性的物质均会从这个孔中排出,此时进样孔的四壁就是一个最容受到侵蚀的薄弱点了。这正印证了那句“出头的椽子先烂”的俗语了。

但是有的热解管的进样孔却是先打孔后涂层的,但为何也会受到腐蚀呢?下面分别谈谈原因:

(1)样品中的酸度太高

这个原因在热解管的进样口被烧损的现象中所占的比例最大。按照通常的分析习惯,用于原子吸收的样品中的酸度一般不要超出5%,否则极易造成石墨管使用寿命的减少。但由于样品在制备时赶酸不彻底或使用了很强的酸类,如氢氟酸等;由于石墨炉在升温过程中,样品产生的所有蒸气在载气的作用下均会从这个口排出且流速很快,因此含酸的蒸气就会造成对进样口表面涂层的加速损伤;这种情况请见图-4,图-5 所示:

图-4 样品酸度过高引起的进样口损伤

图-5 含有氢氟酸的样品对进样口的损伤

(2)样品溶液进样时滴落在进样口

这个原因所占的比例排位第二。当石墨炉使用自动进样器时,如果进样针与石墨管的进样口没有调整到同心圆状态时,进样针可能会与进样口发生剐蹭,并且会造成样品滴落在进样口四周。当石墨管升温后尤其是到达灰化阶段,外漏的样品液滴会在进样口处发生剧烈的加热反应;尤其是当样品的酸度过高时,如此高温的热反应更会加剧对进样口的烧损作用,使热解涂层剥落。造成这种结果的石墨管外观图如图-6,图-7所示:

图-6 样品滴落在进样口外围

图-7 溶液滴落在进样口外围的结果

(3)使用了铵盐基体改进剂

目前在测低温元素例如Pb, Cd时,为了减少灰化损失,一般均使用了基体改进剂;而基改试剂的选择又与磷酸氢二铵居多;这种铵盐基改剂价格便宜,使用广泛,且效果不错,但是唯一的缺点是对石墨管的腐蚀作用较大;这就是一把双刃剑。

(4)载气使用了部分空气或氧气

在石墨炉的应用中,有一种特殊的分析手段,那就是:为了加速样品的解离效果特意在载气的供给中掺入了部分的氧气和空气成分。为此有的商品仪器在石墨炉气体供给单元中,特意增添了一路其他气体供给的接口;见图-8所示:

图-8 石墨炉其他气体供给接口

当采用了含氧气体供给时,毋庸置疑,这种含氧成分的气体肯定会加速对热解管的氧化作用,如此对热解管而言就不仅仅是进样口的问题了,同时也会对石墨管的内壁产生全面的损伤,大大地缩短了石墨管的寿命。但是“鱼翅熊掌不可兼得”,为了“套住狼”也只能“舍得孩子”了。使用了含氧载气的石墨管的外观图见图-9所示:

图-9 使用了含氧载气的热解管

(5)使用了纯度不够的氩气

这个原因也是常见的,但是这个原因比较容易判断。那就是:如果氩气不纯的话,不仅仅损伤的是进样口而是石墨管的整体,其最明显的特征是新的热解管在使用几次后其表面特有的热解涂层光泽很快就会消失了。氩气不纯造成的石墨管的外观比较图见图-10所示:

图-10 氩气纯度对石墨管表面的影响

(6)载气流量不足

我在多年的维修工作中发现,当石墨炉的载气流量不足时,对石墨管管腔包括进样口也会受到极大的损害。这是因为:石墨管在干燥和灰化阶段中所产生的酸气和腐蚀石墨表面的物质不能迅速地排出石墨管,从而造成滞留在石墨管腔中的时间过长之故。这种因载气流量不足所产生的故障,在本版里的帖子也屡见不鲜;因此对于石墨炉干燥和灰化步骤的载气流量的设置和确认也是一个不可忽视的要点。

(7)使用了非正规厂家的热解管

这是一个比较隐蔽的原因。众所周知石墨管虽然是用石墨原材料加工出来的,但是不同石墨材料的质量差异却很大,区分石墨材料等级的标准一般是看密度(比重)和纯度;所以一只石墨管的寿命长短与所使用的石墨材料有着密不可分的关系。有些石墨管生产厂家为了降低成本,不但采用级别不高的石墨材料来制作石墨管,而且热解涂层的厚度也不够,遇到这种情况作为一般的使用人员就很难判断了。如果发现新的石墨管在使用了几次后进样口四周就变黑了,我的简单判断方法就是:在确认氩气纯度和样品酸度满足要求的前提下,马上换上一只新的热解管,升温程序仍然按照预先设定的条件,停止自动进样模式,任何样品都不要注入到石墨管中去,即所谓的“空测”模式;然后采用“手动模式”启动升温按钮开始升温。如果采取这种判断方式升温数次后,热解管进样口仍然变黑,这就要考虑石墨管的货源和质量问题了。当然了,这种方法也不是绝对的准确,只不过是一种辅助的参考方法而已。

这种“空测”的检查方法其实还可以判断和排除石墨炉分析时遇到的其他问题,例如样品或氩气方面的。

综上所述,我对石墨管进样口破损的看法还是一分为二的。如果石墨管的进样口的破损不是很严重,并且对样品的测试的重现性和灵敏度没有什么影响,我个人认为可以不给予理睬。