汽车发动机齿轮室断裂原因分析

1概述

某汽车上安装使用的发动机齿轮室是靠螺栓及定位销紧固于发动机上。齿轮室生产工艺:铝锭精炼(700~740)℃——压铸成型(675±10)℃——自然时效。汽车行驶里程约为4万公里时,在运行中发现发动机前部漏油,检查发现发动机齿轮室左下部开裂,机油从裂纹处流出。为分析齿轮室开裂原因,对开裂齿轮室进行理化分析,分析结果如下:

2 宏观观察

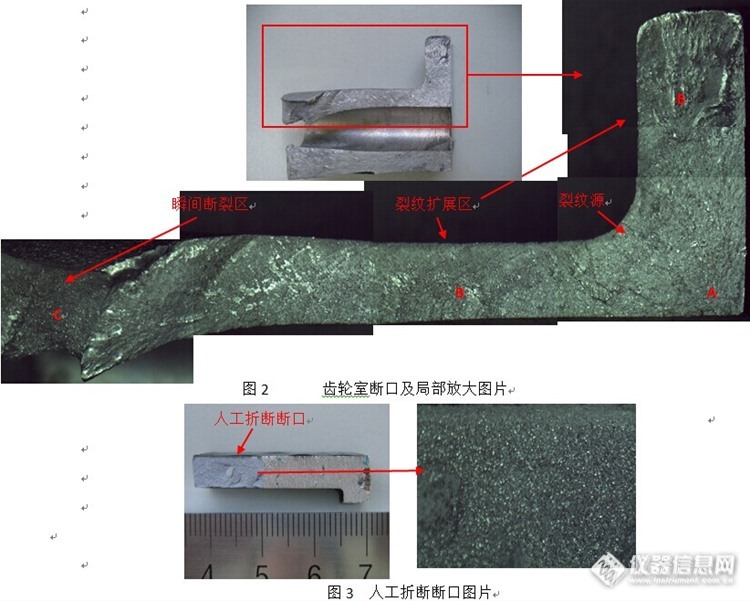

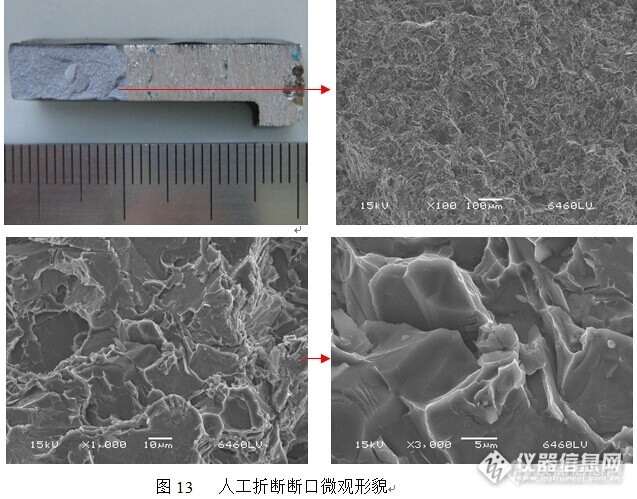

观察开裂齿轮室,开裂发生在其中一定位销孔处,见图1,裂纹已裂透整个壁厚,从断口上观察,裂纹源起始于反面,虽然断口表面有机械损伤痕迹,但是观察整个断口仍然能清晰观察到由裂纹源(A)、裂纹扩展区(B)和瞬间断裂区(C)三个区域组成,断口明显可观察到贝壳状疲劳条纹,瞬间断裂区断口呈粗结晶状断口,见图2,人工折断断口呈粗结晶状断口,见图3。

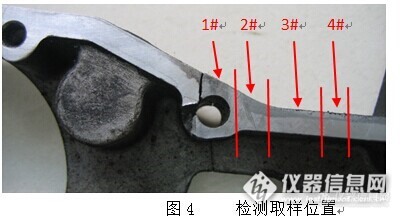

3 取样位置

1#——为断裂区电镜观察断口样品,2#——为金相检测样品,3#——为布氏硬度及化学分析样品。4#——为人工折断区电镜观察样品。

4 布氏硬度检测

对3#样品表面进行布氏硬度检测,结果为94HBW。

5 金相微观观察

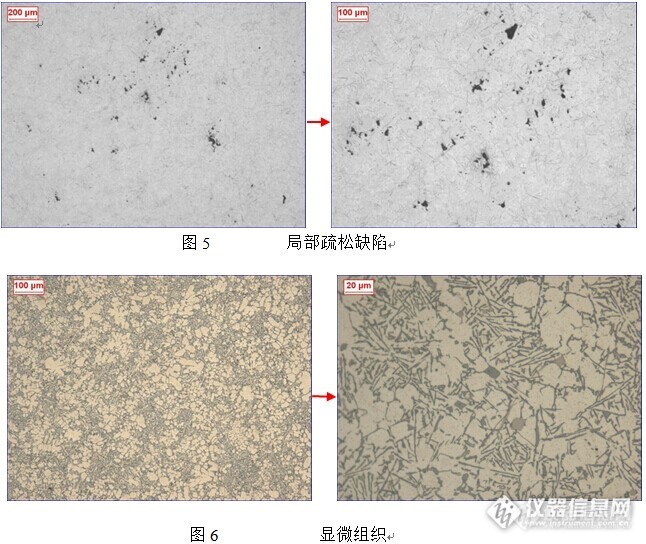

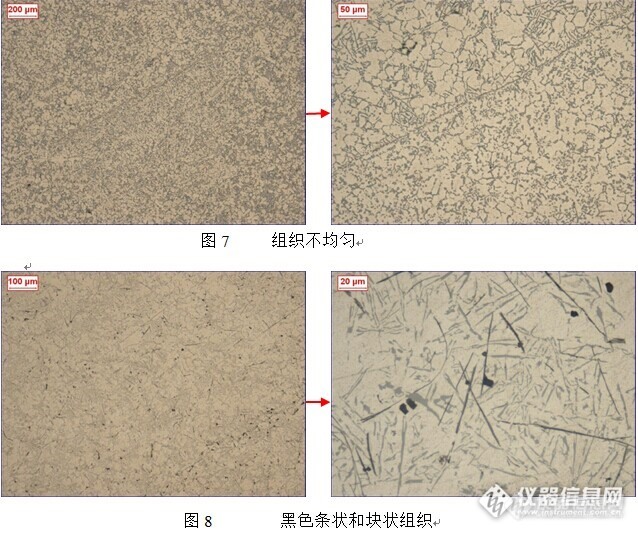

对2#样品进行金相磨制,在光学金相显微镜下观察发现,样品局部有较密集的铸造缺陷,见图5,样品经氢氟酸水溶液浸蚀后观察显微组织,基体为(ɑ固溶体+Si共晶硅)共晶体,枝晶为初生ɑ固溶体,见图6,在共晶组织中有部分组织分布不均匀,部分共晶硅呈现短棒状和条状,见图7;样品经硫酸水溶液浸蚀后进行显微观察,发现有较多黑色针状β(Al9Fe2Si2)相和块状铁相组织,见图8。

6 断口微观观察

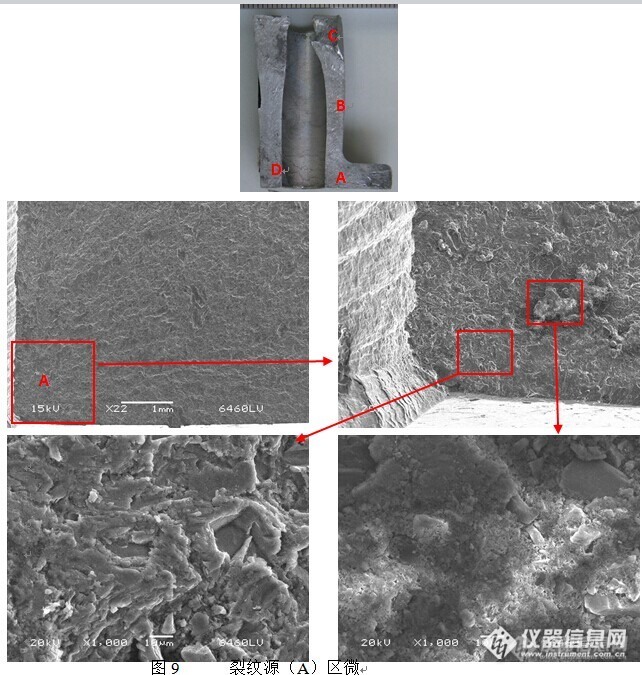

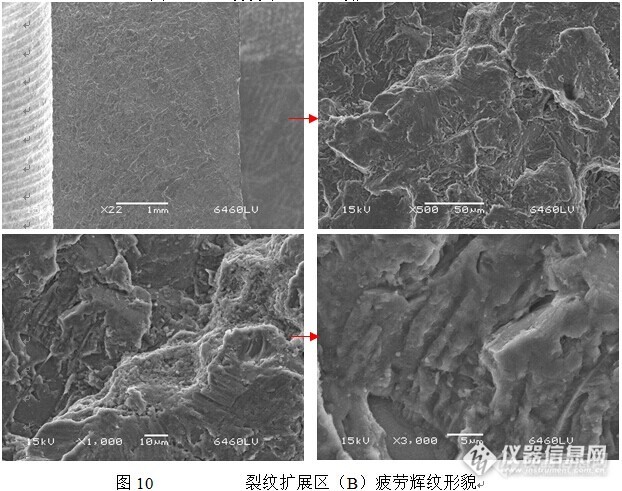

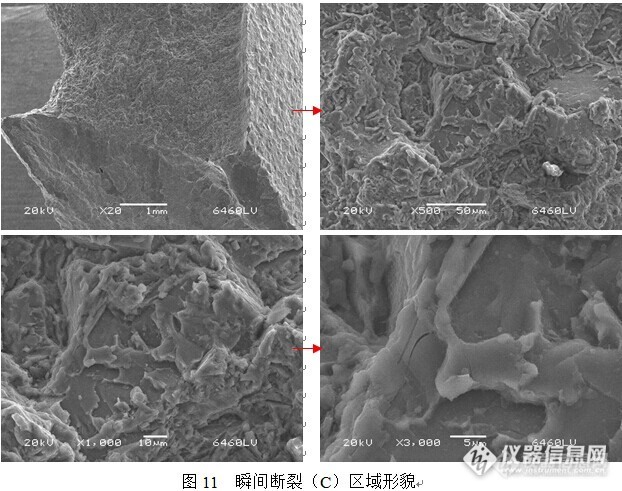

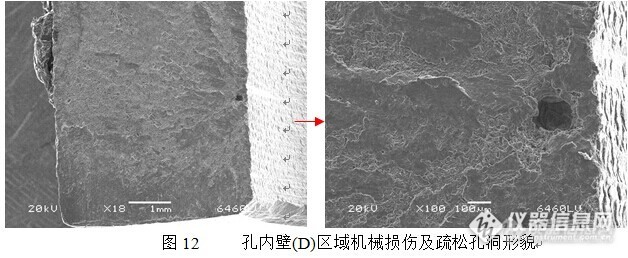

对1#和4#断口样品经超声波清洗后,利用扫描电子显微镜+X射线能谱仪进行微观形貌观察,发现断裂起始于孔内壁,裂纹源(A)区,有聚集分布的夹渣,见图9,裂纹扩展区(B)有明显的疲劳辉纹,见图10,瞬间断裂区(C)区,微观形貌为解理+准解理,见图11,孔内壁(D)区域有疏松孔洞及机械损伤,见图12。人工折断区域,微观形貌与瞬间断裂(C)区一样,为解理+准解理,见图13。

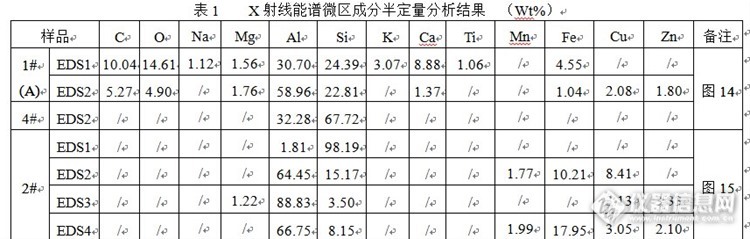

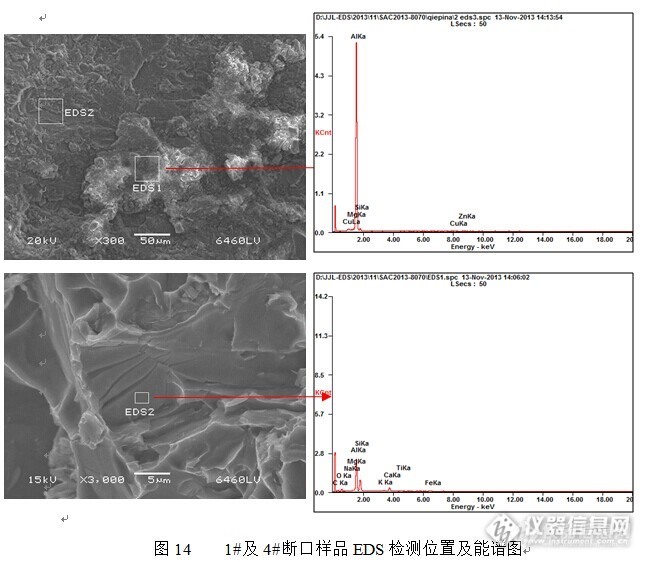

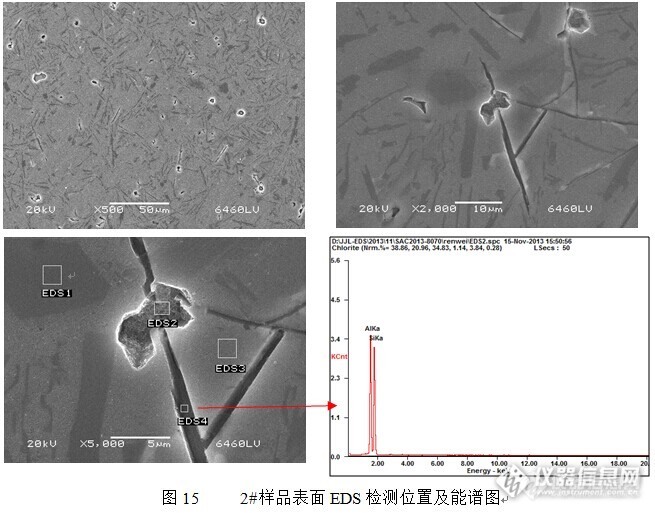

7 X射线能谱分析

对1#断口裂纹源(A)、4#人工折断断口样品及金相组织样品分别进行微区成分分析,见图14~15,能谱检测结果见表1,从结果看出,断口源区(A)区域EDS1含有元素:C、O、Na、Mg、Al、Si、K、Ca、Ti、Fe元素,为冶炼夹渣;4#人工折断样品解理面含有:Al、Si元素,为共晶硅相;2#样品EDS2和EDS4均含有:Al、Si、Mn、Fe、Cu元素,为组织中块状和针状的(Al9Fe2Si2)脆性相,说明样品源区含有夹渣,并且显微组织存在较多的块状和长条状的脆性相组织。

8 化学成分分析

对3#样品进行化学成分分析,结果见表2,从结果看出,符合ADC12技术要求。

9 分析

9.1微观特征

通过对齿轮室开裂附近切片进行金相微观观察,局部区域有较密集的铸造缺陷,微观组织为:基体为(ɑ固溶体+Si共晶硅)共晶体,枝晶为初生ɑ固溶体,在共晶组织中有部分组织分布不均匀,部分共晶硅呈现短棒状和条状,并且发现有较多黑色针状β(Al9Fe2Si2)组织,一般铸件中是不允许存在这种组织特征的。

9.2 断口特征

沿开裂断口及人工折断断口进行宏观、微观观察分析,齿轮室开裂发生在其中一定位销孔处,裂纹已裂透整个壁厚,裂纹源起始于反面,裂纹源区域发现分布有夹渣物质,裂纹扩展区域可清晰看到疲劳辉纹,瞬间断裂区与人工折断区域断口为解理+韧窝,属于脆性断裂,开裂区断口具有典型的疲劳断裂特征。

9.3 硬度分析

对开裂附近取样进行布氏硬度检测,为94HBW10/1000,满足技术要求。

9.4化学成分分析

ADC12材质成分满足JIS H5302-2006标准要求。

9.5微区成分分析

金相显微组织中黑色针状及块状组织成分含有:Al、Fe、Mn、Si、Cu、Zn元素,判断为β(Al9Fe2Si)脆性相;断口解理区域进行成分分析,结果含有较多Si少量Al元素,说明是共晶硅组织。

10 初步结论

通过对开裂发动机齿轮室进行化学、金相、硬度检测及断口进行宏观、微观观察分析,认为齿轮室是由于内部存在较多的针状β(Al9Fe2Si2)脆性相和较集中分布的显微疏松孔隙,增加了压铸铝合金的脆性,降低了材料的承载强度,致使齿轮室零件在承受外力载荷和装配定位销应力共同作用下,过早产生疲劳断裂失效。

11 建议

严格控制控制铝合金生产工艺,尤其控制有害元素Fe的含量,针状β(Al9Fe2Si2)相随着含铁量的增加而长大,显著降低力学性能,其危害甚大。尤其针状β(Al9Fe2Si2)相出现形态和大小取决于冷却速度和含锰量。锰可使针状β(Al9Fe2Si2)相转化为枝杈形或骨骼状的AlFeMnSi相,从而降低铁的有害作用,提高合金的力学性能。